02.11.2020

02.11.2020

Сварные швы

Сооружение трубопроводов, антенн, мостов, изготовление зубчатых колёс, станин, шкивов, коленвалов, турбинных дисков и лопаток, комплектующих для авиационной промышленности и многого другого требует сверхнадёжного соединения металлических и некоторых неметаллических элементов. Выполняются такие соединения методом сварки и получаются действительно очень надёжными, но только при условии формирования сварных швов высокого качества.

Сварные швы: понятие, образование, строение

Сварные швы — это, по сути, совмещённые края соседних элементов, превратившиеся под воздействием сварочного аппарата в единую неразъёмную конструкцию. Они являются результатом кристаллизации расплавленного материала, его пластической деформации под высоким давлением или сочетания данных процессов.

Структурно сварные швы состоят из основного и присадочного металлов (полимеров, композитов), которые в процессе сваривания смешиваются и образуют более-менее однородную субстанцию — сплав. Они непосредственно граничат с узкой зоной сплавления, содержащей кристаллизованные частички обоих материалов, а далее — с зоной термического влияния. Последняя фактически является основным металлом, при смене температур несколько поменявшим структуру и свойства, но полностью сохранившим химический состав. Визуально зона термического влияния определяется по наиболее светлому оттенку. Самый же тёмный цвет указывает на расположение шва.

Строение сварных соединений рассматривается и с точки зрения геометрии. В поперечном разрезе они образуют конструкции из следующих элементов:

· корня шва;

· провара (проплавления);

· толщины шва;

· лицевой поверхности;

· границы наружной поверхности;

· усиления.

В стыковых соединениях ещё различается провар корня, в угловых — катет шва. То есть, кроме основных элементов, в устройстве сварных швов могут присутствовать и дополнительные. Их наличие полностью зависит от типа соединения, а параметры регламентируются ГОСТом 2601–84.

Виды сварных швов

Посредством сварочного аппарата выполняются соединения чаще всего двух пластин, уголков, швеллеров, труб, квадратов или других прокатных изделий. Их взаиморасположение может быть разным и служит основой для определения типов сварных швов. Наиболее распространёнными являются:

· стыковые. Делаются между торцами расположенных в одной плоскости изделий;

· нахлёсточные. Соединяют параллельно размещённые элементы, края которых частично перекрывают друг друга;

· угловые. Пролегают в месте контакта заготовок, расположенных под углом;

· торцовые. Позволяют соединять края изделий, наложенных друг на друга;

· тавровые. Подразумевают примыкание торца одной заготовки к плоскости другой.

Данные типы сварных швов делятся на подвиды в зависимости от формы кромок соединяемых элементов — ровной, скошенной и криволинейной. Также они классифицируются по назначению, протяжённости, конфигурации, свариваемым материалам, положению в пространстве, количеству проходов, отношению к действующему усилию и прочим признакам.

Детальные характеристики всех сварных швов содержатся в ГОСТах и многих других. Там же описаны технологии их выполнения.

Обеспечение качества сварных швов

Главными показателями качества любого сварного шва являются его прочность и несущая способность. Обеспечение данных свойств начинается на этапе проектирования изделий. Оно предусматривает согласование геометрии швов, типа сварки, вида разделки кромок, а также допустимых и предельных отклонений в размерах с изложенными в соответствующих ГОСТах нормами.

Далее следуют подготовительные работы. При использовании тонких (до 1 мм) материалов они заключаются в механической и химической зачистке поверхностей. Изделия толщиной 1–4 мм требуют ещё и отбортовки — прокатки торцов на специальном оборудовании с целью их утонения. Если же толщина заготовок превышает 4 мм, то необходимы притупление и последующее скашивание кромок.

На разделке кромок акцентируется особое внимание, поскольку именно она обеспечивает доступ электрода к корню шва, способствует уменьшению площади поперечного сечения, минимизирует возникающие после кристаллизации внутренние напряжения. В зависимости от вида сварки разделка может быть одно- и двусторонней, а её форма обусловливается типом соединения и бывает Х-, V-, U-образной, уступчатой, криволинейной.

Наконец, тщательно подготовленные детали свариваются, а полученный шов очищается от технологичных загрязнений — шлака, окалин, брызг материала. На данном этапе осуществляется и контроль качества соединений. Он позволяет не только выявить дефекты, но и определить оптимальные способы их устранения.

Наиболее эффективные методы контроля сварных швов и оборудование для их реализации

Контролю сварных швов посвящён ГОСТ 3242–79. В этом документе перечислены неразрушающие методы как самые целесообразные — технический осмотр, радиационная, магнитная и капиллярная дефектоскопии. К их числу принадлежит и акустический способ обнаружения погрешностей, который регламентируется ГОСТ Р 55724-2013. Он основан на особенностях движения и отражения ультразвуковых волн и отличается рядом преимуществ.

Во-первых, УЗК сварных швов позволяет выявлять все виды дефектов — и оставшиеся незамеченными при визуальном осмотре поверхностные поры, трещины, наплывы, подрезы, и внутренние непровары, несплавления, флюсовые включения. Во-вторых, ультразвуковой контроль даёт возможность проверять качество соединений толщиной до 10 мм и любых других при обнаружении сквозных дефектов в трубопроводах высокого давления (ГОСТ 16037).

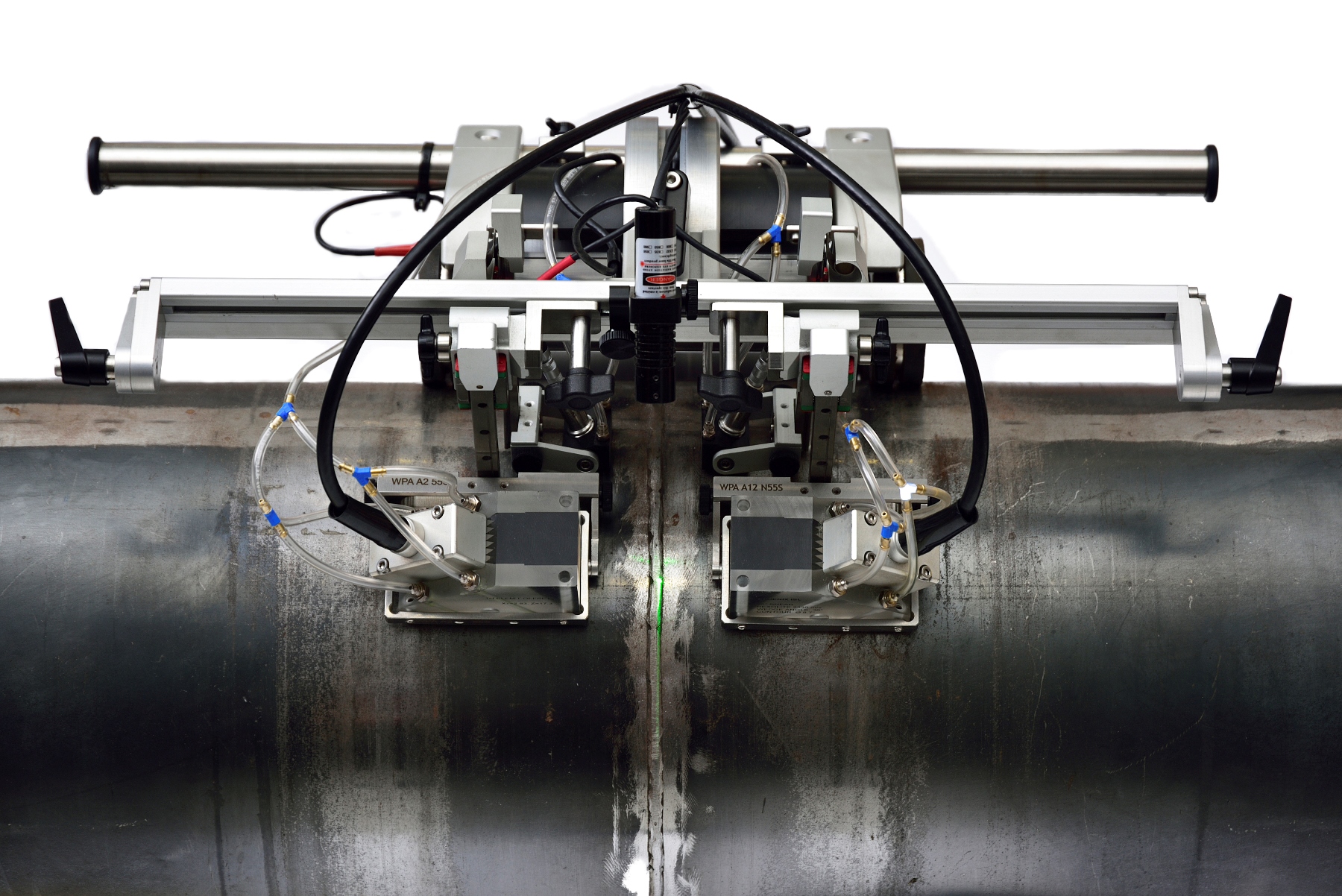

Кроме того, ультразвук сварных швов является одним из методов, применяющихся даже в условиях производства. Для его реализации мы предлагаем портативные дефектоскопы торговой марки Tehnology Design, которые отличаются высокой чувствительностью, широким спектром действия, точностью измерений. Благодаря этим приборам контроль сварных швов на трубах, ёмкостях и других изделиях производится быстро, а главное, эффективно!